So werden Batteriewannen hergestellt

Der Batteriewanne eines Elektrofahrzeuges kommt eine zentrale Aufgabe zu, nimmt sie doch mit der Batterie das Herzstück eines rein elektrischen aber auch hybrid betriebenen Fahrzeuges auf. Neben der offensichtlichen Aufgabe als Einhausung und Träger der Batteriezellen stellen sicherheitsrelevante Anforderungen bei gleichzeitiger Gewichts- und Kostenoptimierung die größte Herausforderung dar. Geschweißte oder im Druckgussverfahren hergestellte Wannen aus Aluminium sind das Mittel der Wahl, da sie bei geringem Gewicht und hohen Festigkeiten kostengünstig in Großserie produziert werden können. Aluminium ist zudem nahezu 100% recyclebar und unterstreicht damit die nachhaltige Lösung der E-Mobility.

Batteriewannen für rein elektrisch betriebene Fahrzeuge (BEV = battery electric vehicles) werden aus einzelnen Strangpressprofilen zusammengesetzt und geschweißt, wobei diese Wannen üblicherweise bereits den kompletten Fahrzeugboden darstellen.

Batteriewannen für Hybridfahrzeuge herstellen

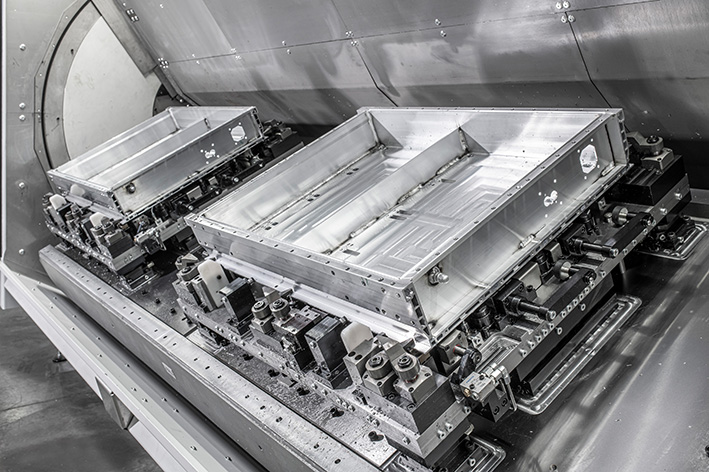

- Aufgrund der komplexeren Formen, komplexeren Toleranzen und dünnen Wandstärken kommt dem Spannsystem von gegossenen Wannen eine besondere Bedeutung zu. Hier gilt es, das Optimum aus Spannkräften, Vibrationsdämpfung und Verformung bei gleichzeitiger Flexibilität (z. Bsp. OP10 und OP20 in einer Spannvorrichtung) zu finden.

- Abhängig von den geforderten Toleranzen am Fertigteil muss auch hier das Rohteil mittels Messtaster oder Laser vermessen werden.

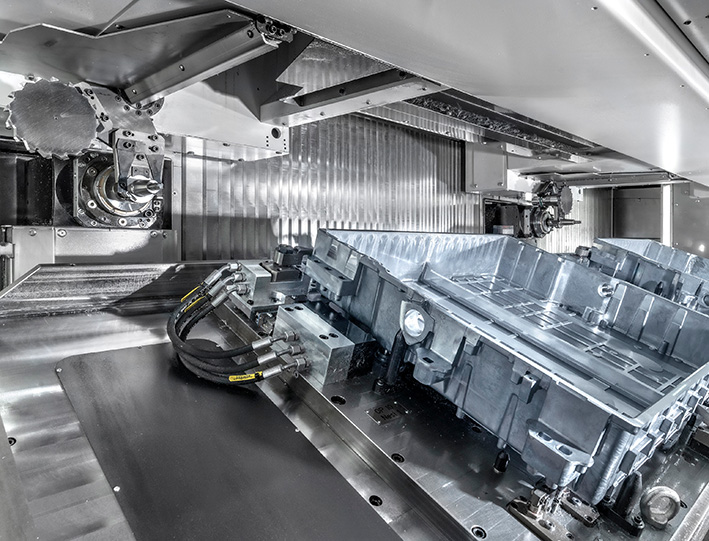

- Die Bearbeitung erfolgt auf der ANGER SP2-P oder SP2-D. Beide Maschinen ermöglichen die synchrone Doppelbearbeitung von zwei Bauteilen oder die Bearbeitung von einem sehr großen Bauteil mit zwei unabhängigen Bearbeitungsspindeln.

Geeignete Maschinen um Batteriewannen zu produzieren

SP2-D

Die ANGER SP2-D Maschine ist ein flexibles Bearbeitungszentrum für die 4 oder 5-achsige Doppelbearbeitung von groß-volumigen Bauteilen. Die zwei Bearbeitungseinheiten können unabhängig voneinander ein Bauteil oder verschiedene Teile bearbeiten. Der große Arbeitsraum erlaubt Ihnen höchste Flexibilität in der Prozessauslegung und Bearbeitung. Mit einer Spannbrücke von ca. 3.600mm Länge und einem Störkreis von 1.200mm ist die ... Weiterlesen

Mehr Erfahren

SP2-A

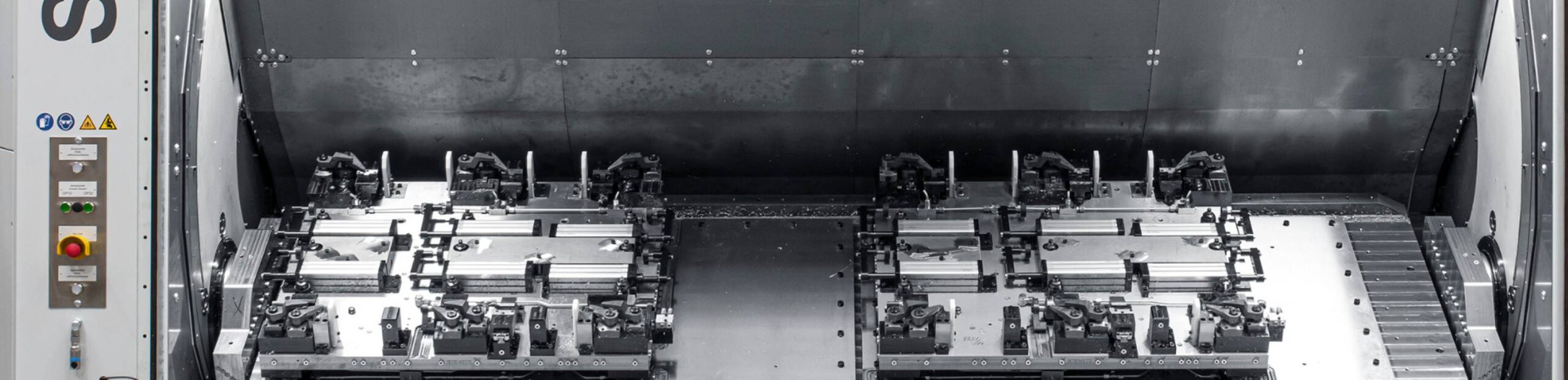

Die ANGER SP2-A Maschine ist die effizienteste Lösung zur Bearbeitung von stranggepressten Aluminiumprofilen. Während beide Bearbeitungsspindeln auf einer Bearbeitungsbrücke arbeiten, wird auf der zweiten Brücke hauptzeitparallel Be- und Entladen. Die zweite Spannbrücke schwenkt in weniger als 2 Sekunden in den Bearbeitungsraum. Anschließend wird je Werkzeug abwechselnd auf beiden Spannbrücken bearbeitet, so dass im Idealfall die ... Weiterlesen

Mehr Erfahren

SP2-P

Die ANGER SP2-P Maschine ist ein flexibles Bearbeitungszentrum für die 4- oder 5-achsige Doppelbearbeitung von großvolumigen Bauteilen. Zwei unabhängige Spindeln bearbeiten entweder 2 Bauteile synchron oder aber gleichzeitig ein großes Bauteil mit einer maximalen Länge von 3.600 mm und einem Störkreis von 1.200 mm. Der Palettenwechsler ermöglicht ein hauptzeitparalles Be- und Entladen sowohl im vollautomatisierten ... Weiterlesen

Mehr ErfahrenKundensupport